当人们提起雷克萨斯,脑海中浮现的往往是优雅流畅的设计、静谧舒适的座舱以及无微不至的匠心服务。在这些卓越品质的背后,是其制造体系对每一个细节的精益求精,尤其是在车辆的心脏——发动机的装配环节。今天,就让我们一同走进位于日本九州的丰田雷克萨斯专属工厂,近距离探访其发动机装配线,感受那份将精密工程升华为艺术的非凡匠心。

步入明亮整洁的装配车间,首先感受到的是一种近乎肃穆的专注氛围。与传统印象中嘈杂、繁忙的生产线不同,这里秩序井然,光线充足,地面光可鉴人。发动机装配线采用柔性的“单元式”生产布局,而非单一的流水线,这赋予了生产更高的灵活性和对品质的极致把控。每一位身着整洁工装的技师,都如同一位专注的艺术家,在自己的工位上精雕细琢。

装配的旅程从发动机缸体开始。这些经过精密铸造和加工的铝制缸体,被精准地放置在专用的托盘上。高精度的机械臂在技师的操作与监督下,将曲轴、连杆、活塞等核心运动部件逐一安装到位。每一个螺栓的紧固都绝非简单的拧紧,而是通过智能扭矩扳手进行精确到小数点后的扭矩与转角控制,数据实时上传至系统,确保每一处连接都达到设计标准,为发动机的平顺与耐久奠定基石。

气门、凸轮轴、正时系统等配气机构的安装,更是对耐心与技艺的双重考验。技师们需要借助精密的测量工具和丰富的经验,确保气门间隙等关键参数分毫不差。在这里,自动化设备与“匠人”的双手实现了完美协作:机器负责重复性高、要求绝对一致性的作业,而技师则凭借敏锐的感官(视觉、听觉、触觉)和经验,进行最终的校验、微调与“手触”检查,这是雷克萨斯“匠人精神”最生动的体现。

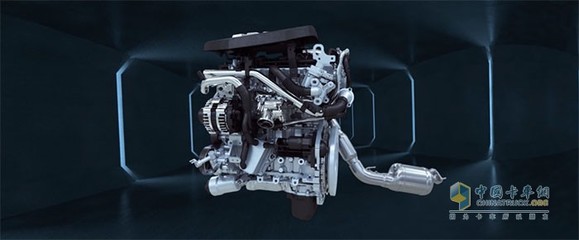

当发动机的“内脏”装配完毕,便进入了最为关键的“心脏总成”阶段——将气缸盖与缸体合二为一。这个过程在无尘恒温的环境下进行,确保结合面的绝对清洁。合装完成后,技师会手动为每一颗关键螺栓做上标记,这是一种可视化的品质承诺,意味着此处已经过最终确认,达到完美状态。

装配完成的发动机并不会立即下线,它们将经历一系列严格的“体检”。在专用的测试台架上,发动机将被连接上各种管路和传感器,进行冷热测试。技师会仔细聆听运转声音是否纯净,观察各项数据是否完美,任何一丝微小的异常都逃不过他们的耳朵和眼睛。只有通过所有测试的发动机,才有资格被运往总装车间,与等待它的车身相遇。

九州工厂的发动机装配线,不仅是先进制造技术的展示窗口,更是雷克萨斯“匠心”哲学的凝结之地。在这里,效率与精度并非对立,自动化与手工作业相辅相成,最终目标只有一个:打造出性能卓越、品质如一的动力之心。每一台从这里诞生的发动机,都承载着无数匠人的专注与热忱,它们不仅是驱动车辆的机械,更是雷克萨斯对“卓越”不懈追求的永恒象征。